自动生产线的诞生,便有着不平凡的使命:日产门板150套,从红外定位至内外侧门板合门,一气呵成,八道工艺浓缩在短短不足五十米生产线上。自动化程度提高,工艺流程简洁明了,生产效率极大提高,人力从三十七人降低至十七人。一切的一切都在标榜着它的卓尔不群。

然而,任何新事物的诞生必然经历过风雨的洗礼,自动线也不例外。

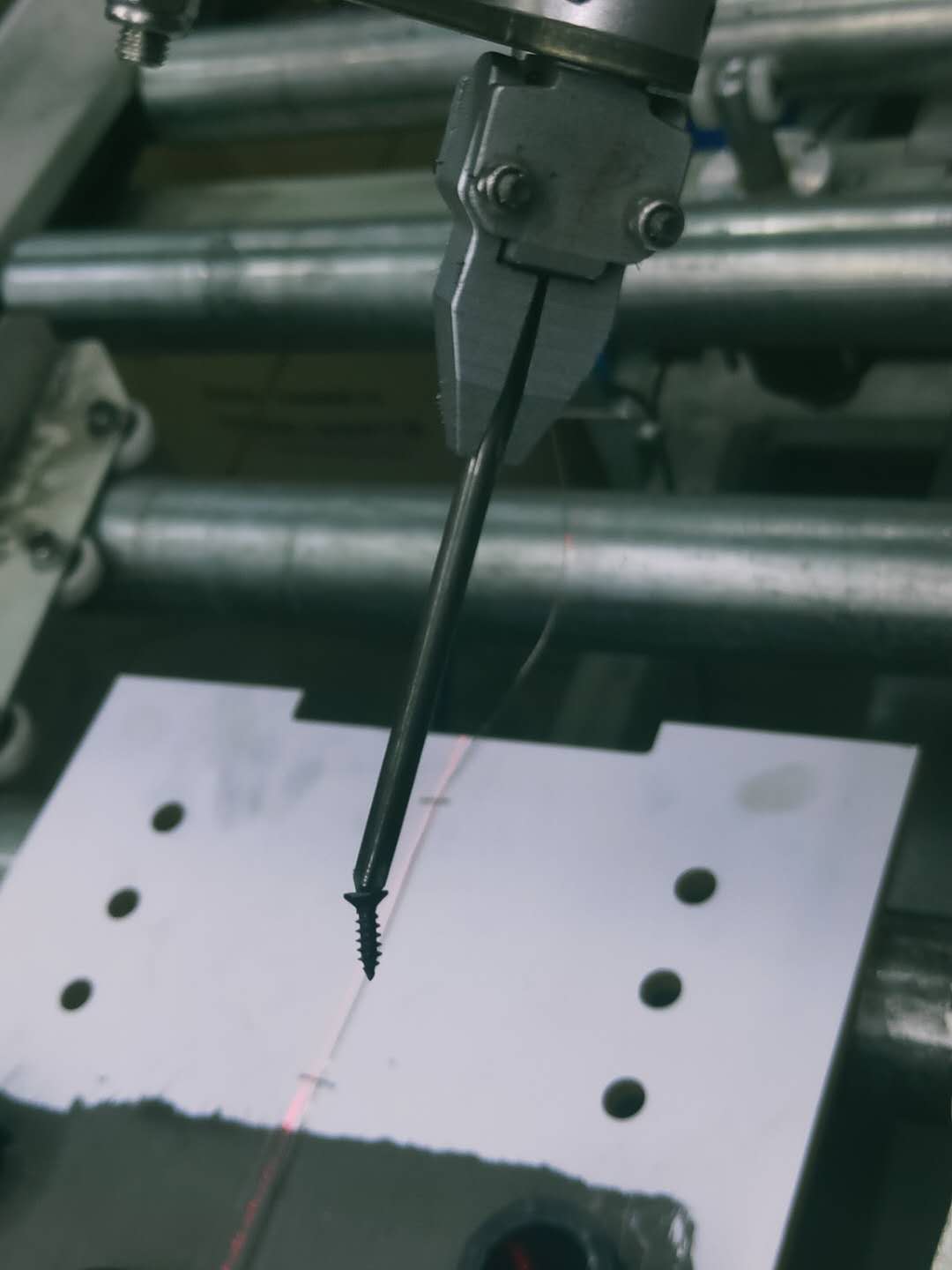

按照产能150套/日计算,意味着第一个工位的标准工时:2Min/pcs。整块门板需要打60颗螺丝,综合计算每颗螺丝固定的时间只有2s,在理想状态下,是可以完成的。

1mm的固态石墨,3mm的防火涂层,使用普通的3*10螺丝(牙纹多,钉尖钝,伞柄十字槽浅):1.螺丝跟电批契合度不高,出来的螺丝

需要重新调整方向2.螺丝特性需要很大力才能击穿防火层,完成一块板的螺丝量时间大约在4-6mim,同时员工连续工作一个小时就会感到肩膀跟手掌酸痛无力,一段时间内,一个简单的打螺丝岗位却变成鸡肋,无人问津。

匠心-改革势在必行

十字槽浅,匹配长十字φ4浅螺丝批头,定制标准:螺丝滑落螺丝批上后,与平面夹角<5°,十字伞柄大小,高度还需符合自动送料机压合螺丝高度以及运输气管和电批吹嘴的直径。在定制过程中找过几家供应商,样品整体质量参差不齐:主要表现为1.批柄大小不一2.批头角度各异,效果不是很理想。凡事持之以恒,结果必然不差:一家加工中心,凭着先进的机械设备,精湛的专业水平,在反复改良后,终于能达到螺丝十字槽与螺丝批头的吻合度高达98%,万事俱备只欠东风:如何省力克服防火涂层。

牙纹多,牙尖钝是螺丝改良的关键

根据不同的类别,供应商提供4种样品用来测试:1.快牙钝尖,2.细牙钝尖3.快牙尖尖4.细牙尖尖。各装100pcs,进行相同状态下的打钉测试:其中快牙尖尖以99%的性能稳定度,获得样品肯定的资格。美中不足的是,此批样品做的是负象限公差,有很多螺丝固定力度不大(吃板太浅,容易脱落)。凡事必须力求完美,待第二批正公差螺丝问世:克服所有缺点,呈现出来的是:1.出料稳定2.锁螺丝省力。由改善前4-6min 减少至2-2.5min,人力疲乏度减少99%。一步一步朝着成功迈进。

在一个崇高的目的的支持下,不停地工作。即使慢,也一定会获得成功。 ——爱因斯坦

要在这个世界上获得成功,就必须坚持到底;剑至死都不能离手。 ——伏尔泰

2020年6月底我入职了公司仓储部,至今已有一年多了,我亲眼目……

2020年6月底我入职了公司仓储部,至今已有一年多了,我亲眼目…… 2020年结束了,我们将迎来新的一年。在过去的一年中包装组在上……

2020年结束了,我们将迎来新的一年。在过去的一年中包装组在上…… 中安谐收到过一位客户的反馈建议, 提出了产品的部份修改要求……

中安谐收到过一位客户的反馈建议, 提出了产品的部份修改要求…… 在当今金融风暴和疫情的影响下,在行业竞争中,企业想立于不……

在当今金融风暴和疫情的影响下,在行业竞争中,企业想立于不……